Lightweight Design and Verification of Electrostatic Analyzer for Space Exploration

-

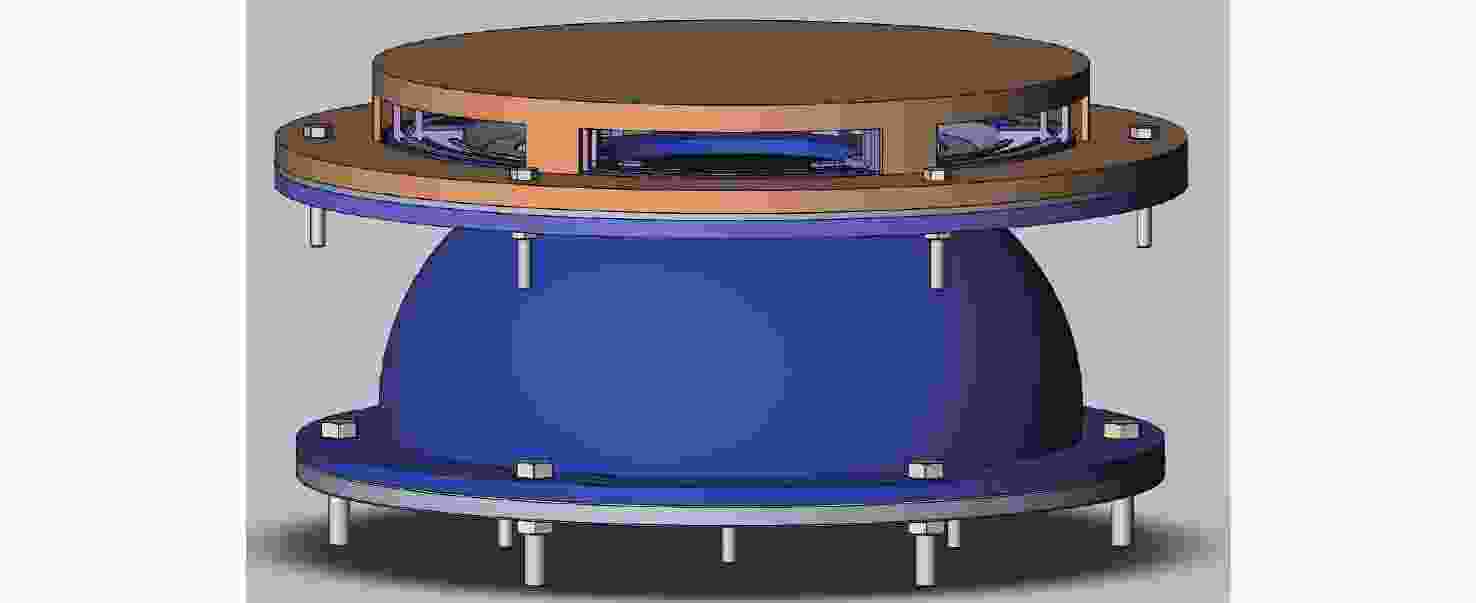

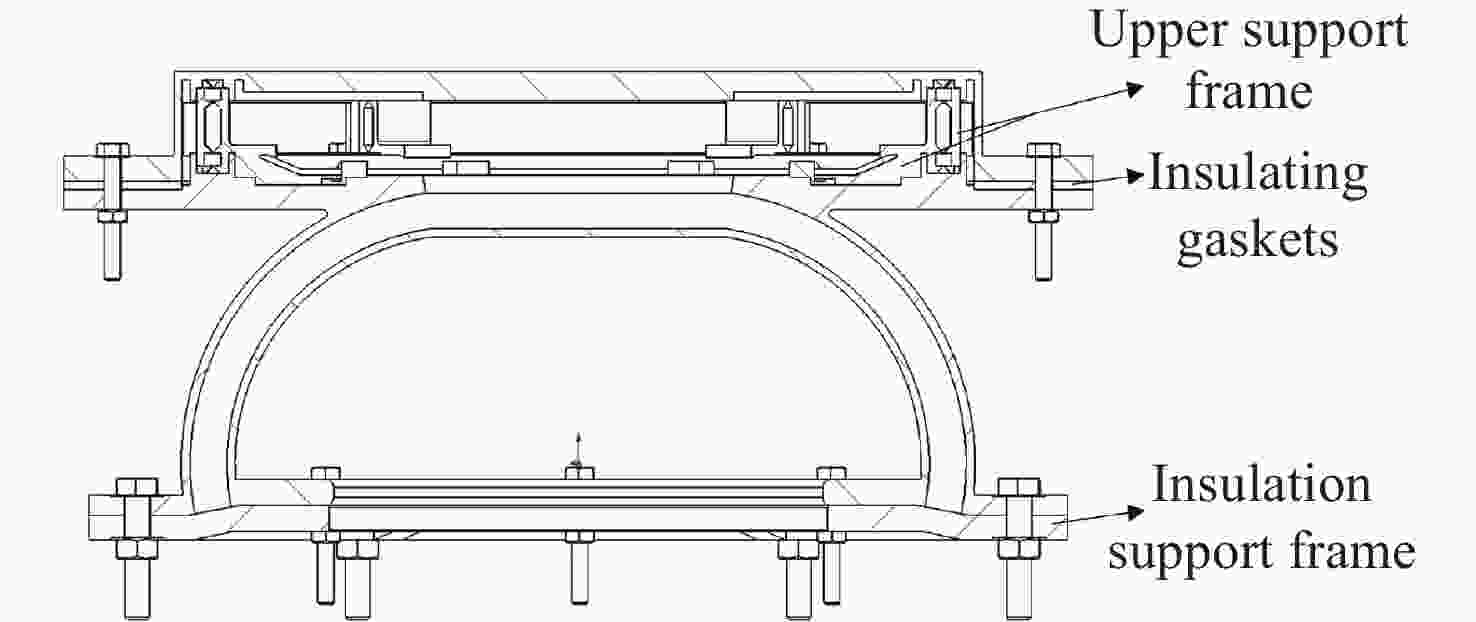

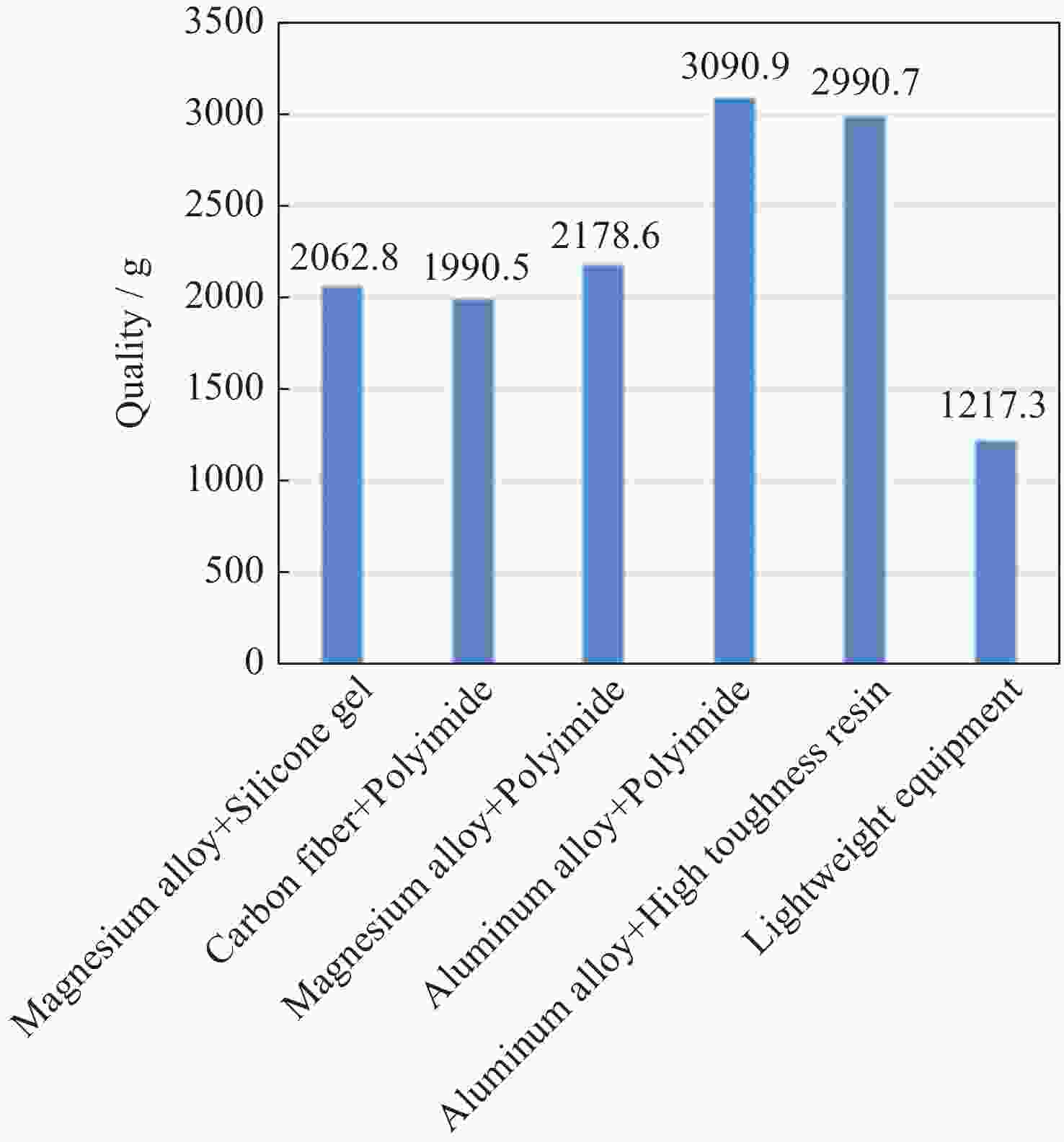

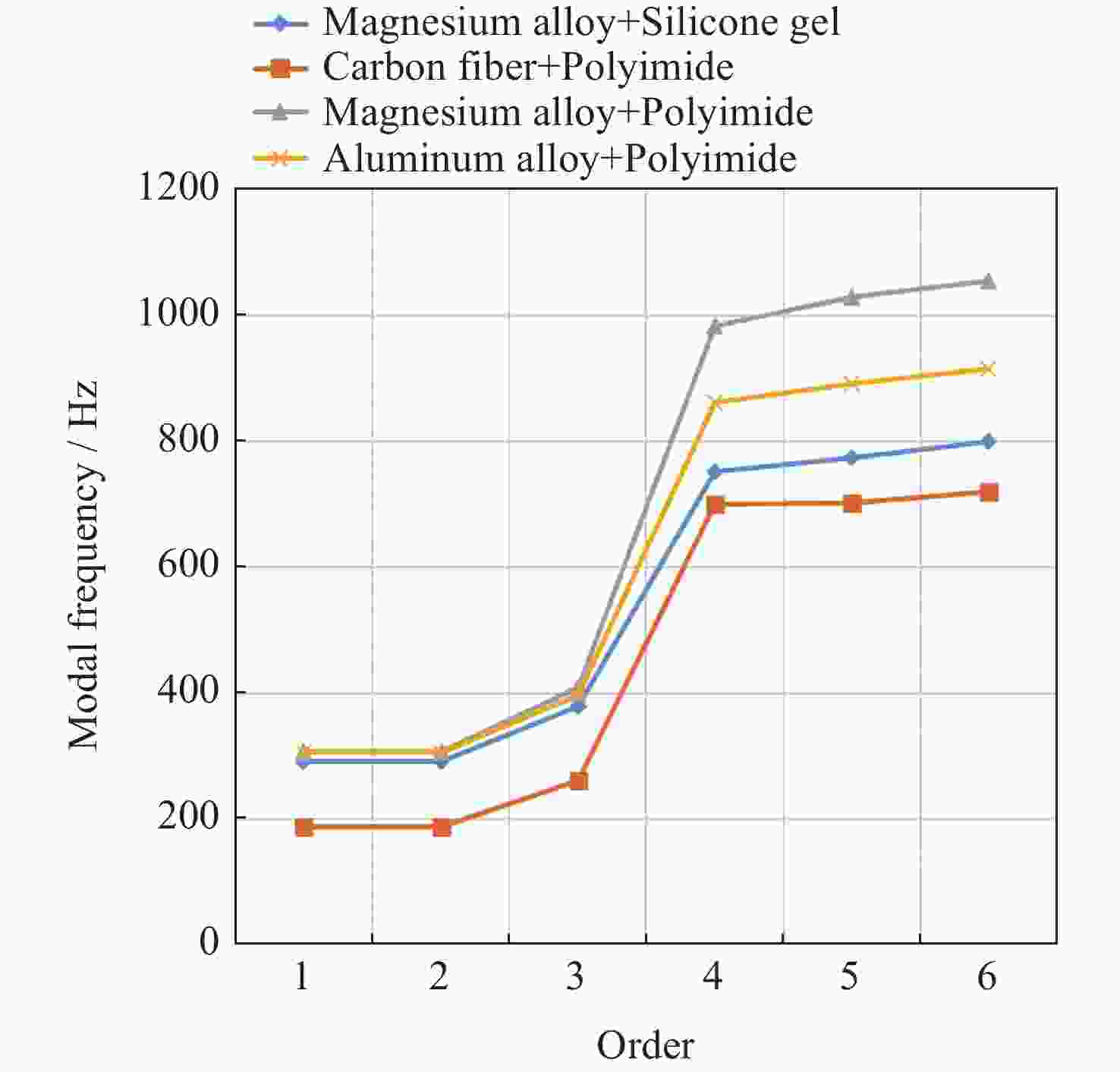

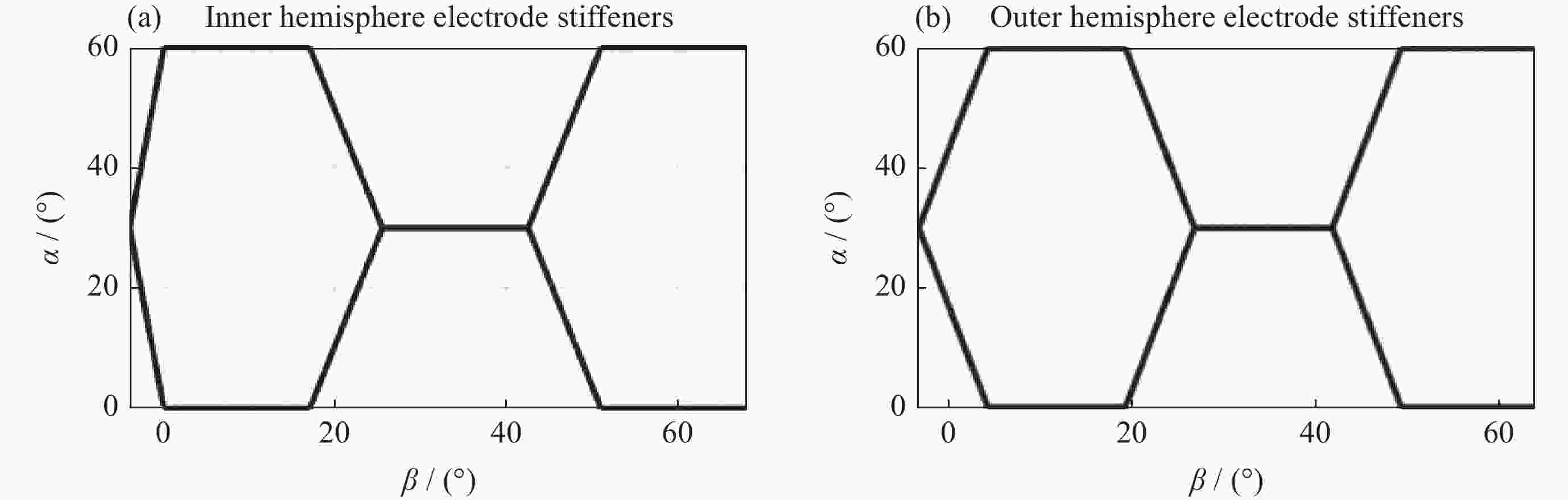

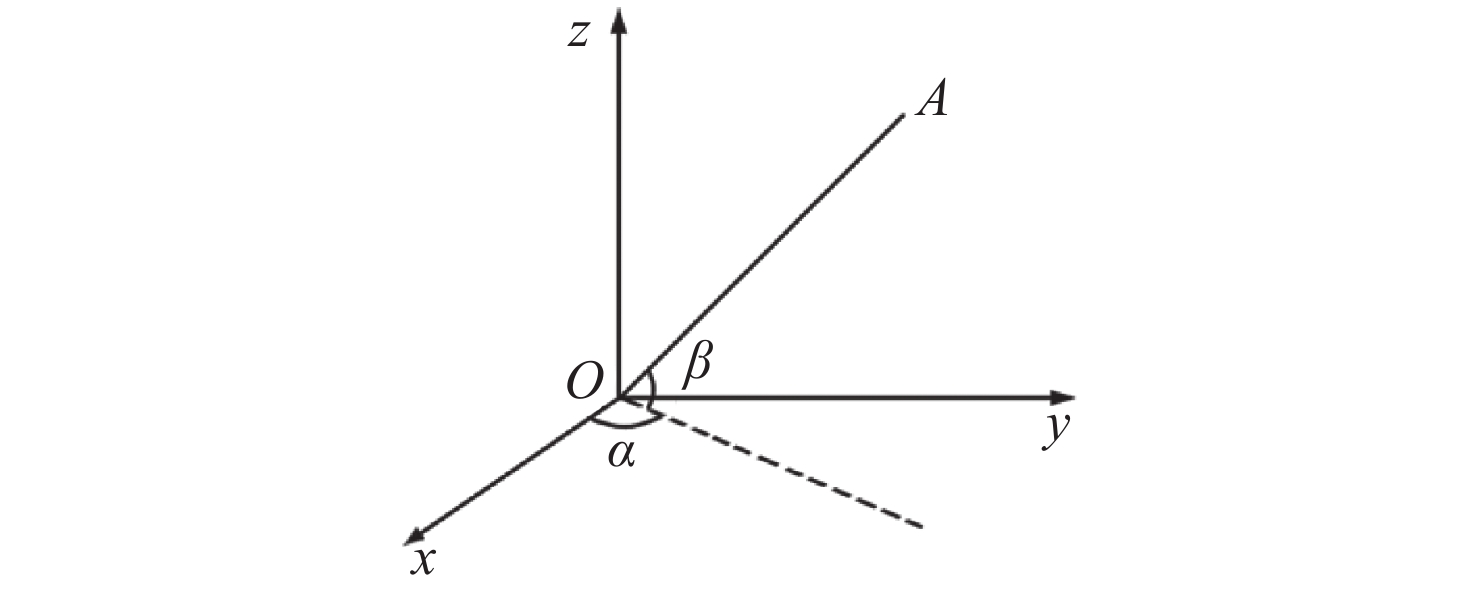

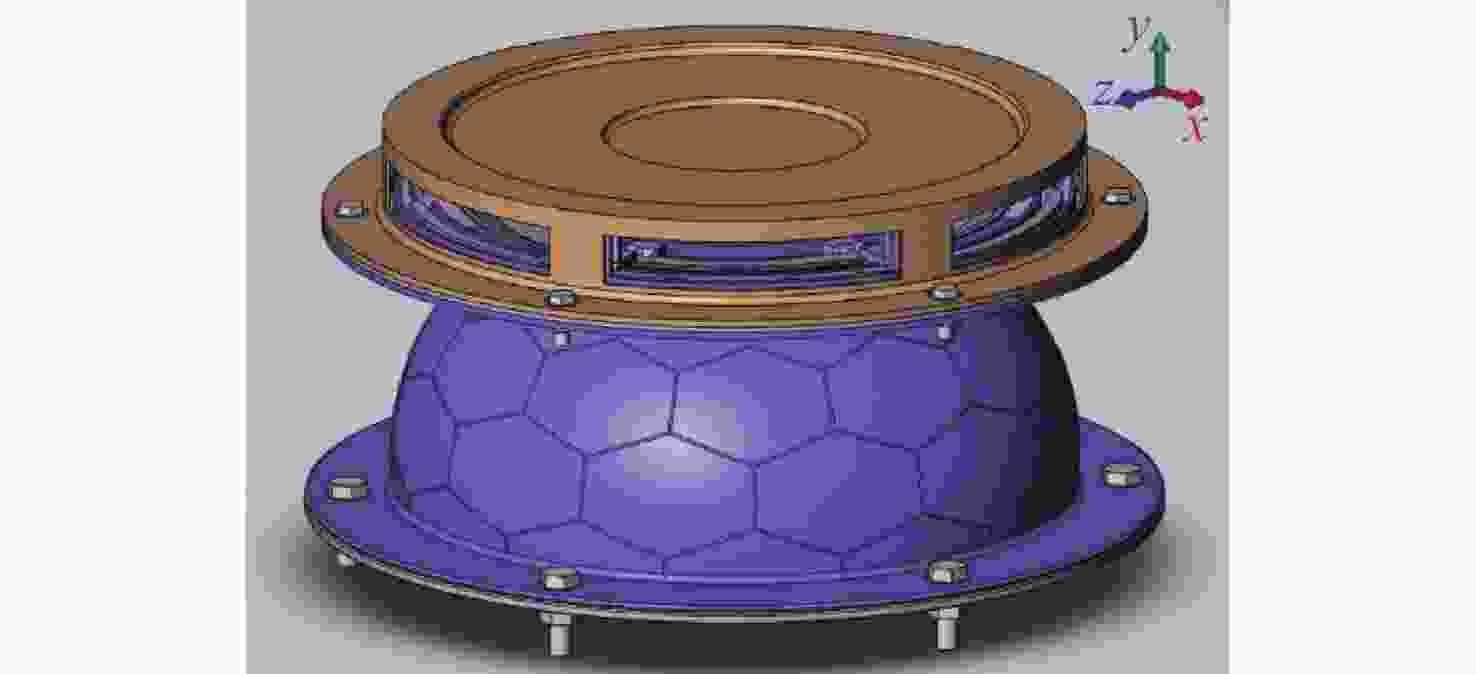

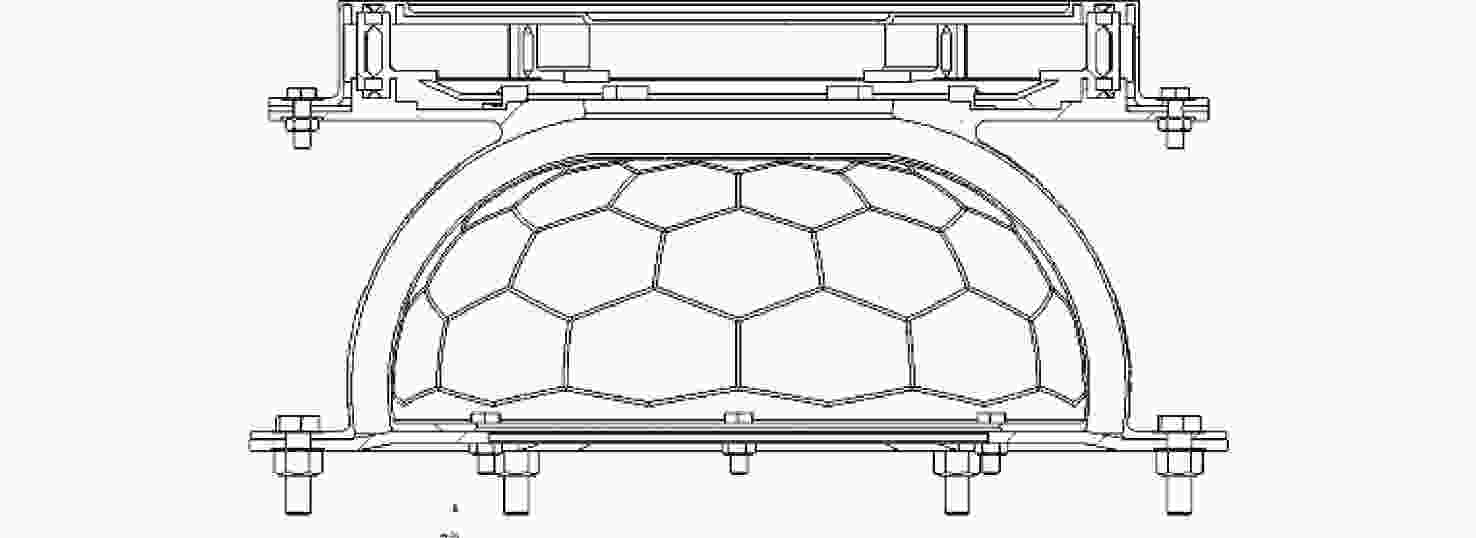

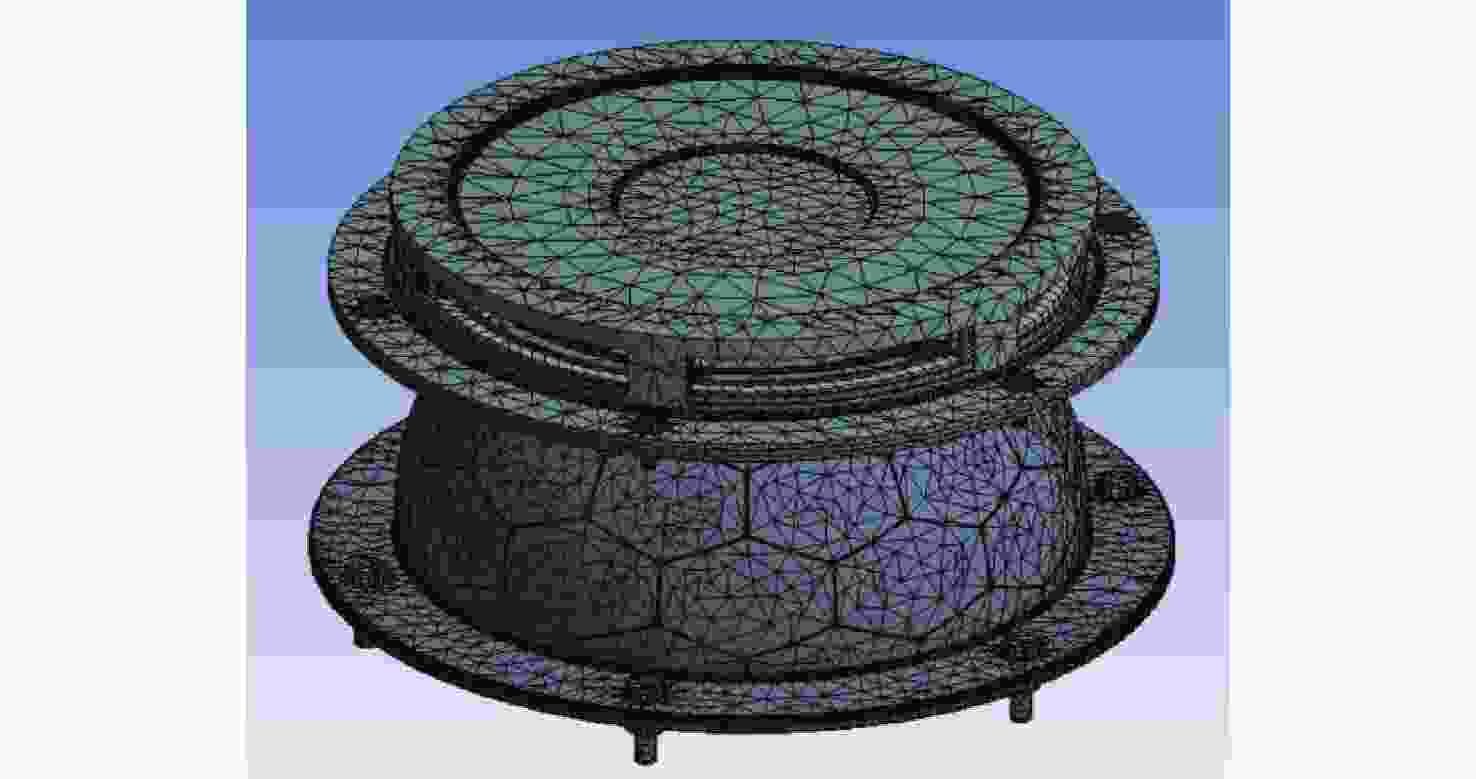

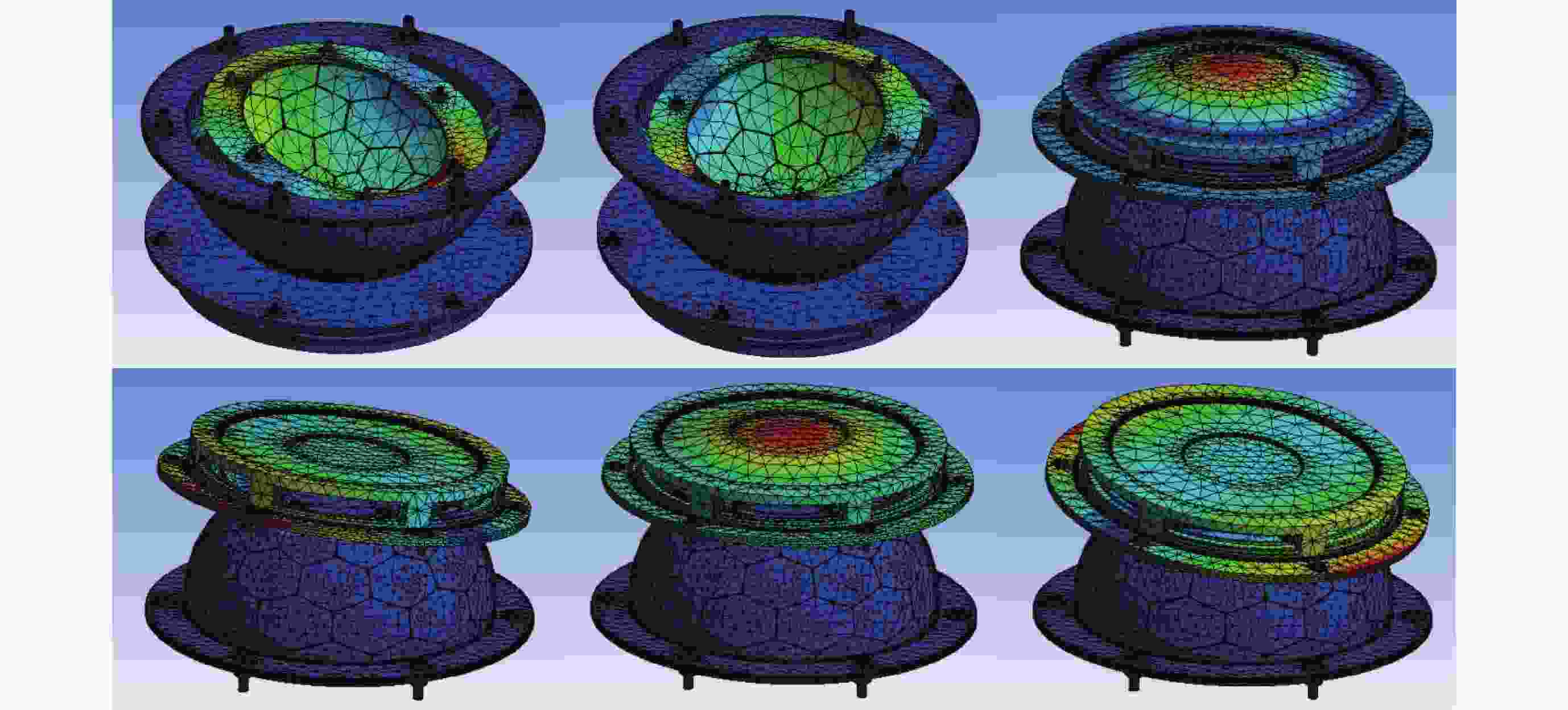

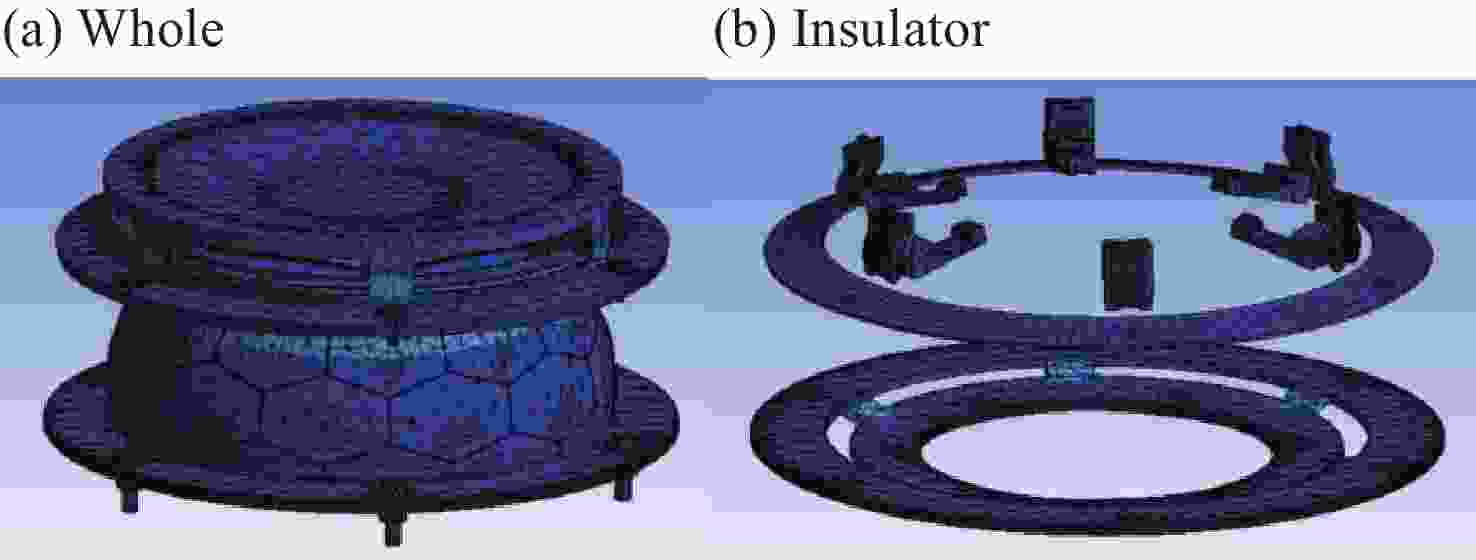

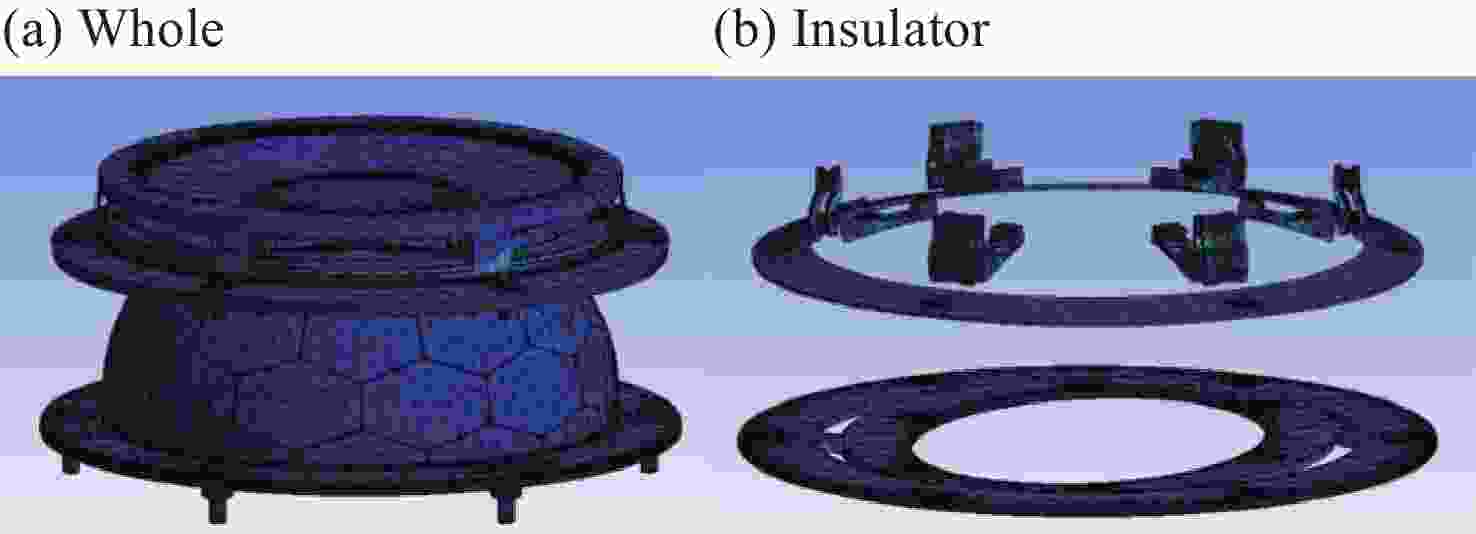

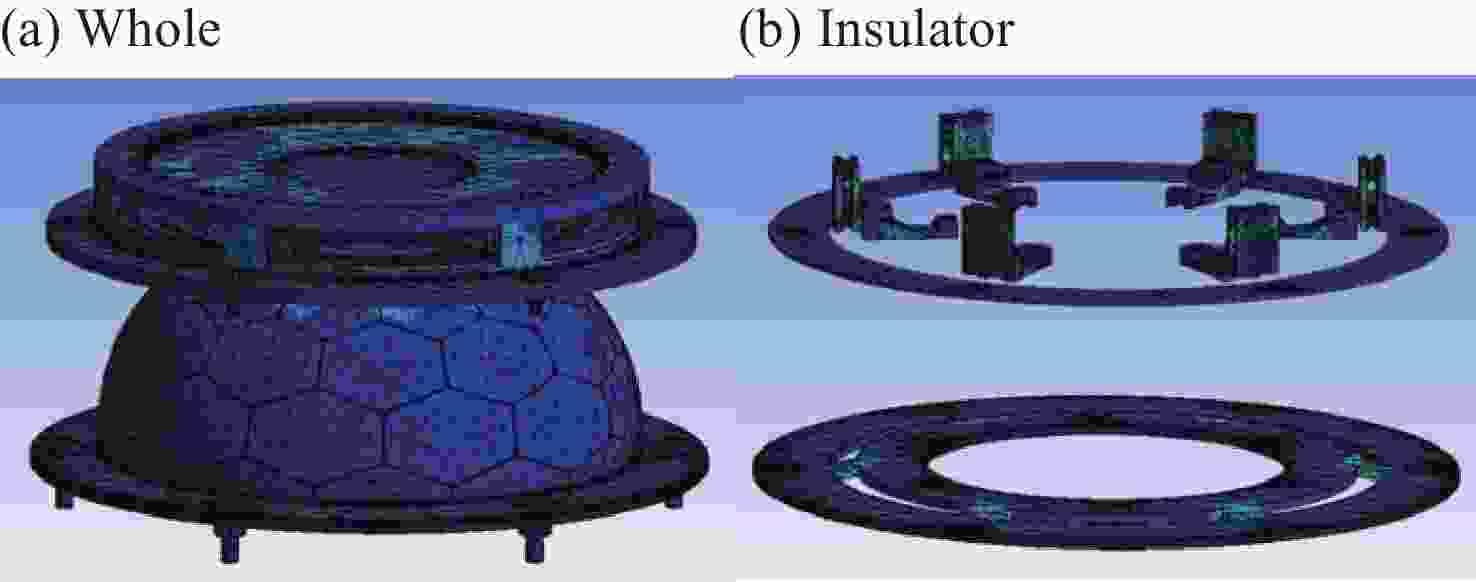

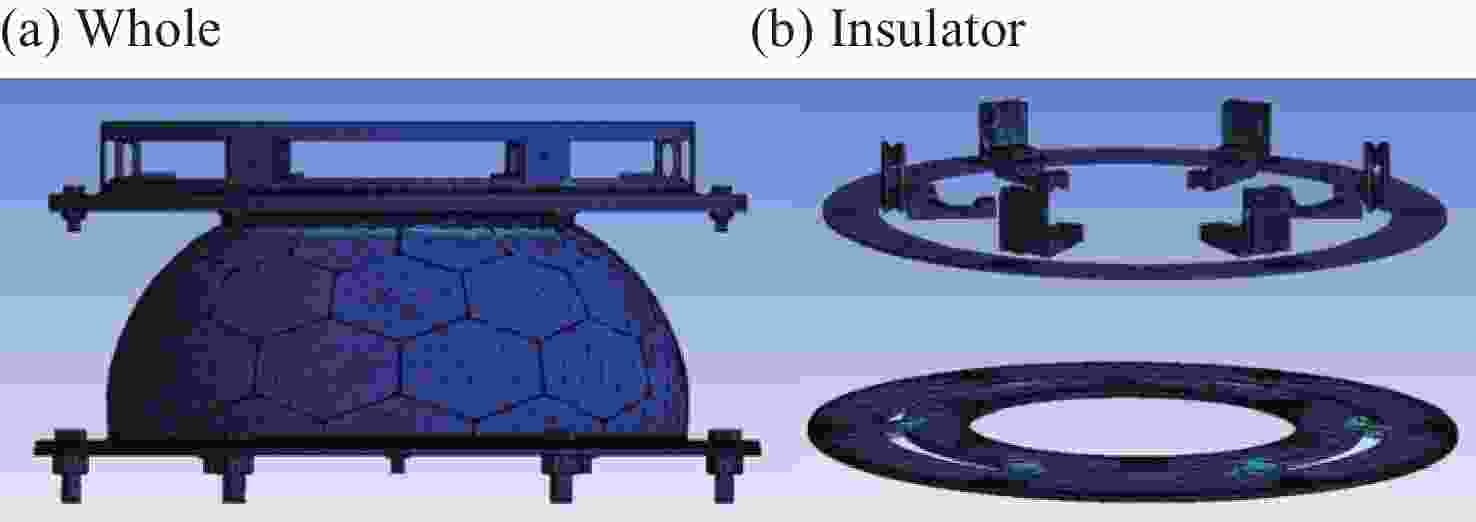

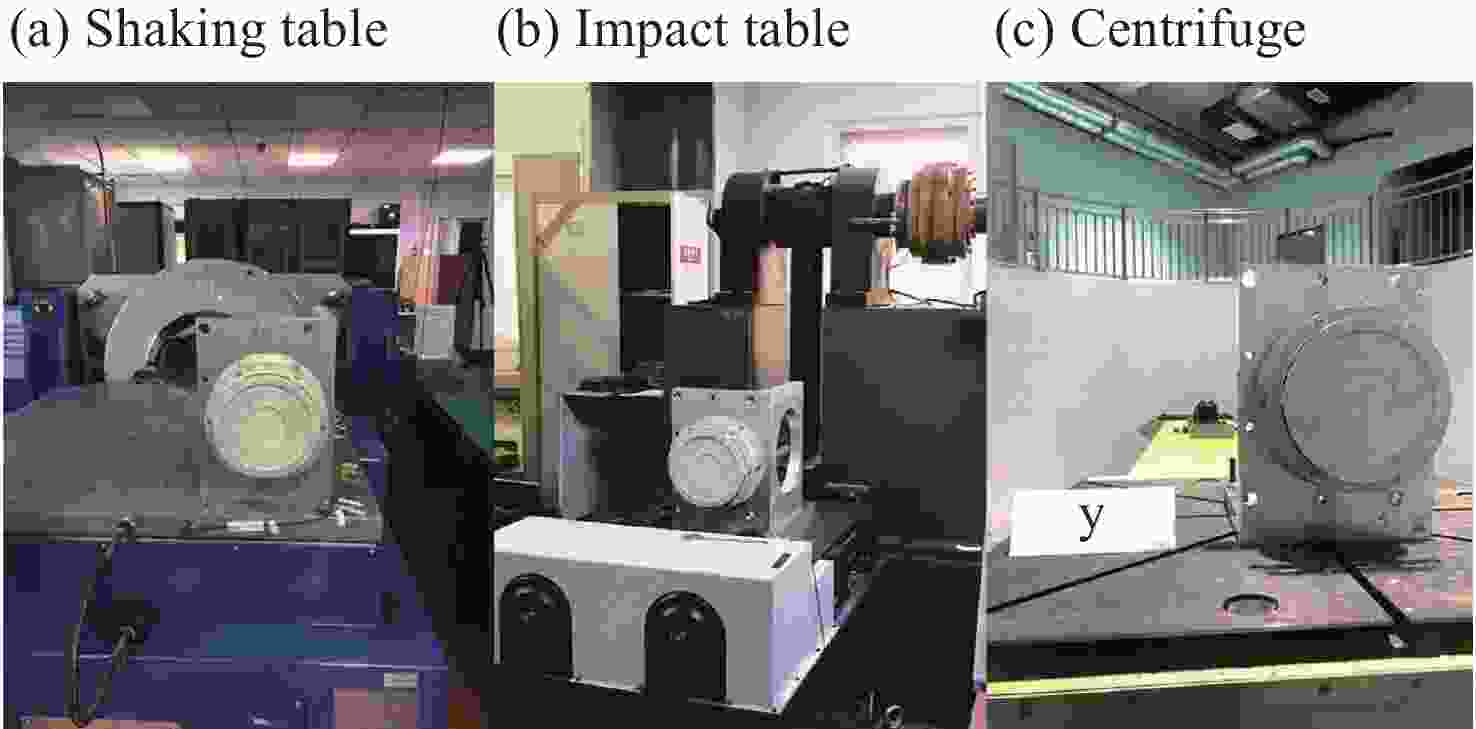

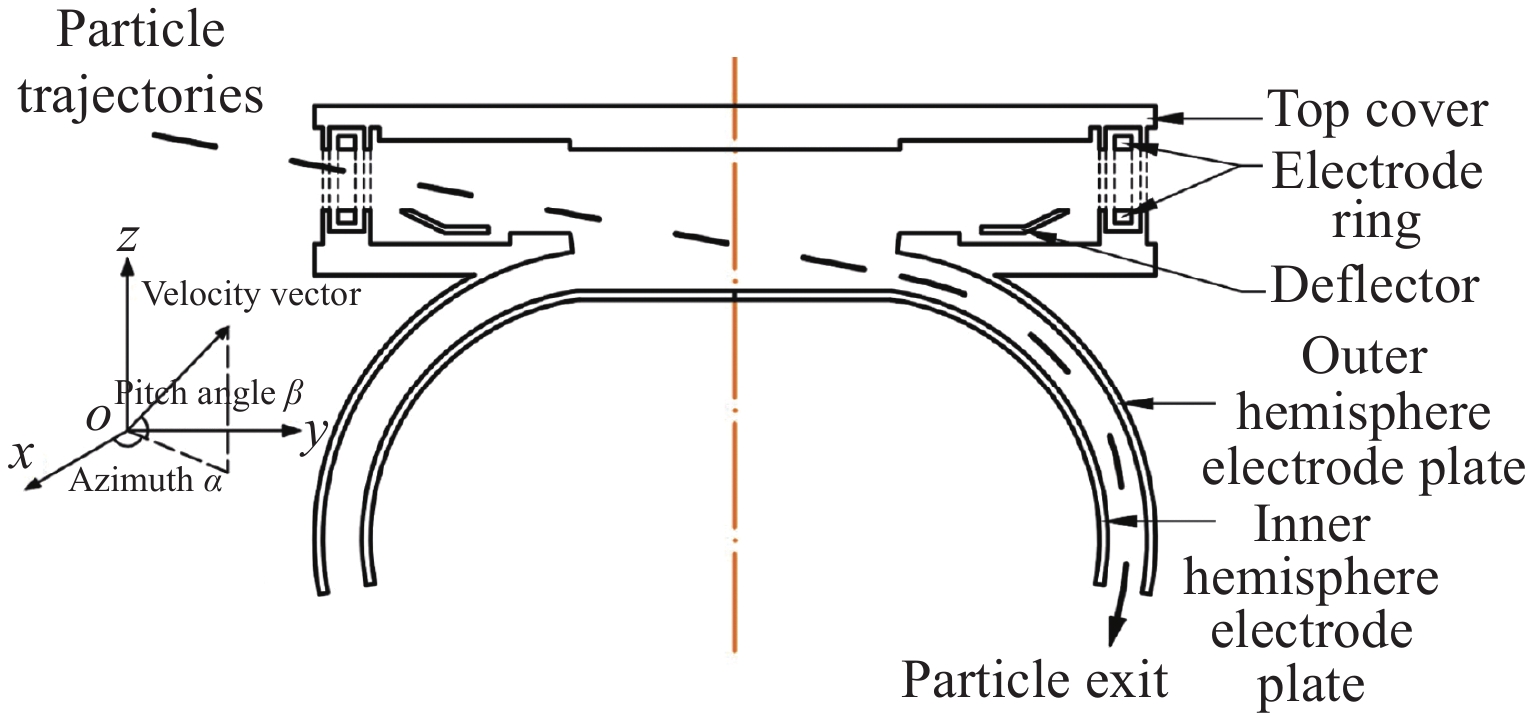

摘要: 针对空间探测载荷的轻量化需求,以空间等离子体探测的静电分析器为研究对象,进行了轻量化设计和验证。在材料及加工方式选择方面,充分利用增材制造这一新兴加工手段,打破传统轻量化设计时追求低密度材料的思路,对比多种材料及加工方式下设备重量及力学表现,确定铝合金为主要材料,3D打印为主要加工方式。在结构设计方面,基于3D打印加工的优势,在减小设备各部分结构厚度的同时,适当设置加强筋以解决薄壁在后处理时易产生形变的问题。采取上述方案设计的设备质量减少至1.2 kg,比使用镁合金及传统加工方式的设备质量(2.2 kg)下降45%。以典型航天任务的鉴定级力学试验条件作为输入,开展了设计模型的有限元仿真,完成实物加工装配以及力学试验,验证了该设计的抗力学性能。Abstract: Aiming at the lightweight requirement of space exploration load, the electrostatic analyzer for space plasma exploration is taken as the research object, and the lightweight design and verification are carried out. In the selection of materials and processing methods, additive manufacturing, a new processing method, is fully used breaking the traditional idea of pursuing low-density materials in lightweight design. By comparing the weight and mechanical performance of equipment under various materials and processing methods, aluminum alloy is determined as the main material and 3D printing as the main processing method. In the aspect of structure design, based on the advantages of 3D printing processing, the structural thickness of each part of the equipment is reduced, and stiffeners is appropriately set to solve the problem that the thin wall is prone to deform during post-processing. The mass of the equipment designed in the above scheme is reduced to 1.2 kg, which is 45% lower than that of the equipment using magnesium alloy and conventional processing methods (2.2 kg). Taking the identification-level mechanical test conditions of typical aerospace missions as input, the finite element simulation of the design model was carried out, and the physical processing, assembly and mechanical tests were completed to verify the anti-mechanical properties of the design.

-

表 1 加速度试验条件

Table 1. Acceleration test conditions

加载方向 x,y,z三向 量级 10 g 加载时间 达到最大加速度后保持2 min 加载速率 不大于0.5 g·s–1 表 2 正弦振动试验条件

Table 2. Sine vibration test conditions

频率范围/Hz 5~15 15~100 鉴定级 11.03 mm(O-P) 10g 方向 x,y,z三向 x,y,z三向 扫描速率 2 oct·min–1 2 oct·min–1 表 3 随机振动试验条件

Table 3. Random vibration test conditions

频率范围/Hz 20~100 100~600 600~2000 鉴定级 +3 dB·oct–1 0.125 g 2·Hz–1 –9 dB·oct–1 总均方根加速度(grms) 10.13 10.13 10.13 实验方向 x,y,z三向 x,y,z三向 x,y,z三向 试验时间 1 min/轴向 1 min/轴向 1 min/轴向 表 4 冲击响应谱试验条件

Table 4. Impulse response spectrum test conditions

频率f / Hz 100~

10001000~

15001500~

20002000~

4000冲击谱

及速度+6 dB·oct–1 900 g 900 g 900 g 表 5 选用材料参数及加工方式

Table 5. Selection material parameters and processing methods

材料 弹性模

量/GPa泊松比 密度/

(g·cm–3)材料强

度/MPa加工方式 镁合金 45 0.34 1.80 160 机加工 铝合金 70 0.34 2.70 450 增材制造(SLM) 碳纤维T800 11.8 0.30 1.60 1600 湿法铺层成型 高韧性树脂 2.1 0.40 1.1 60 增材制造(DLP) 聚酰亚胺 2.7 0.34 1.53 115 机加工 有机硅胶 1.2 0.48 1.30 10 注塑 钢材 205 0.28 7.85 900 机加工 表 6 不同材料组合的最小裕度

Table 6. Minimum allowances for different material combinations

镁合金+

硅胶碳纤维+

聚酰亚胺镁合金+

聚酰亚胺铝合金+

聚酰亚胺导体最小裕度 38.68% 4961.00% 75.22% 177.10% 绝缘体

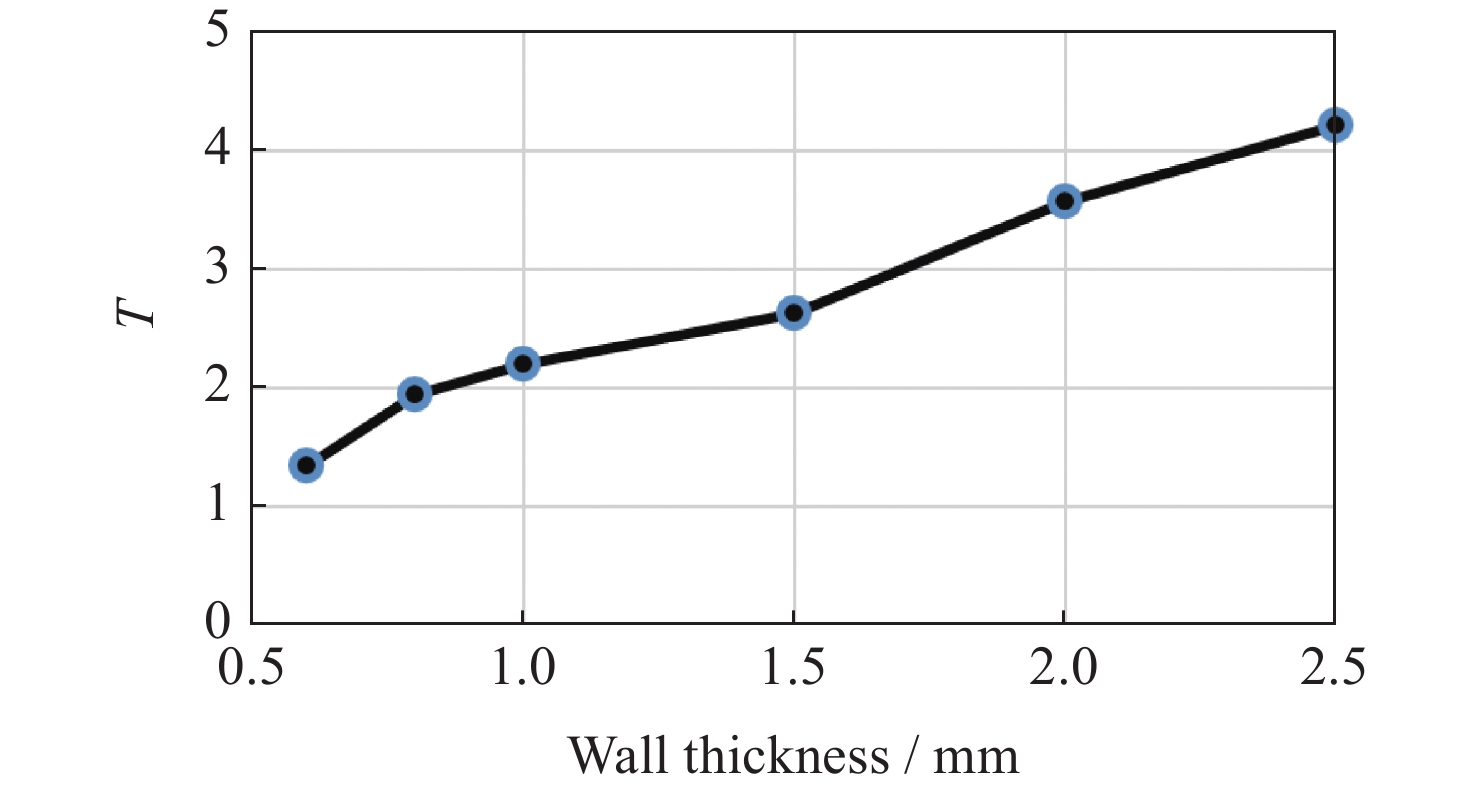

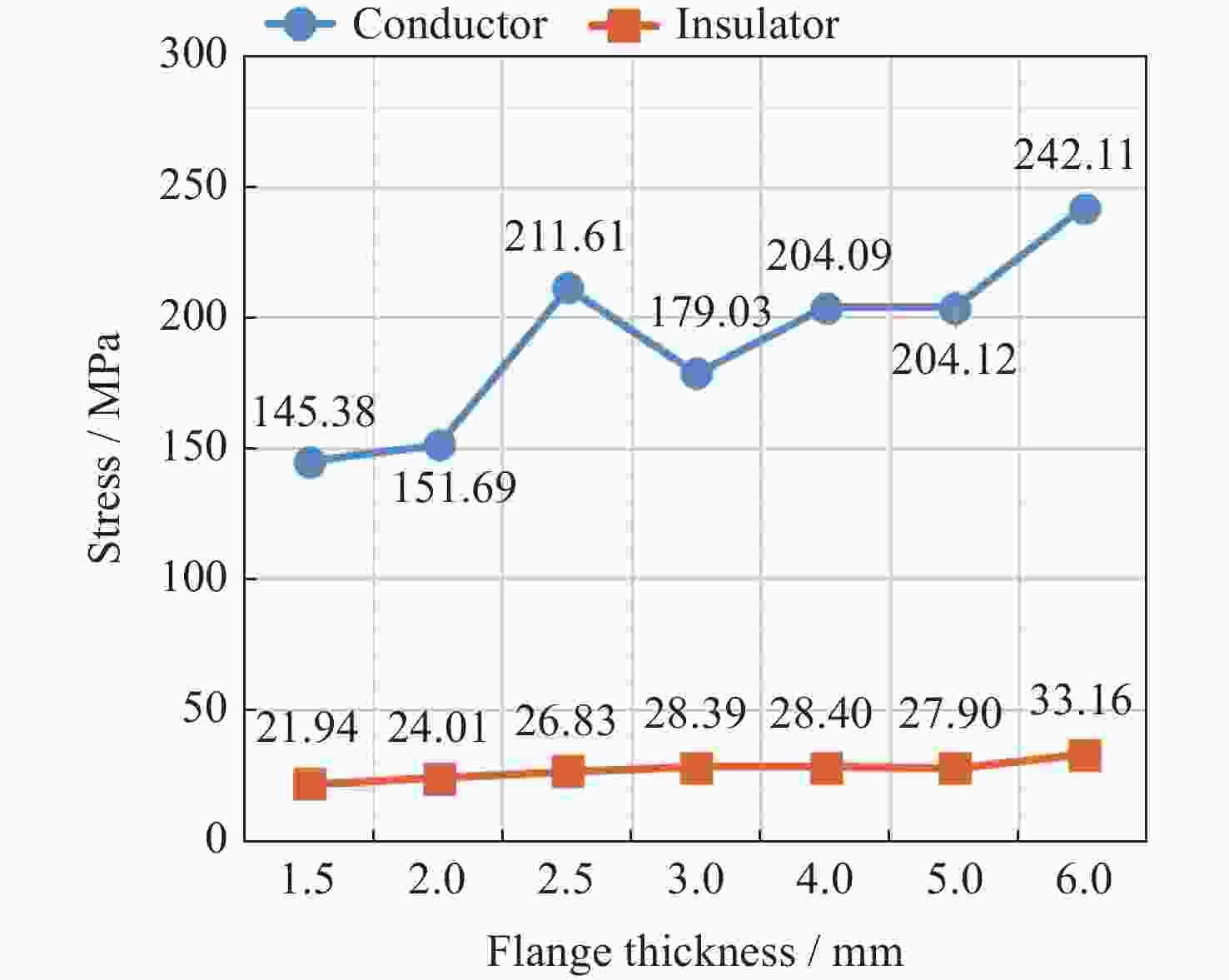

最小裕度–48.02% 304.90% 264.81% 237.57% 表 7 不同壁厚仿真结果数据

Table 7. Simulation results data of different wall thicknesses

厚度/mm 一阶模态/Hz 最大应力/MPa 质量/kg 0.6 2373.5 8.4721 0.159 0.8 2100 10.693 0.18221 1 2046.1 10.774 0.20458 1.5 2145.2 10.14 0.26007 2 2443.8 11.234 0.31848 2.5 2750.1 11.445 0.36892 表 8 模态分析结果

Table 8. Modal analysis results

阶次 模态频率/Hz 模态振型 一阶 531.68 顶部往复摆动 二阶 539.28 顶部往复摆动 三阶 619.24 顶部上下摆动 表 9 加速度试验分析结果

Table 9. Analysis results of acceleration test

工况 导体最大应力/MPa 铝合金

(400 MPa)强度裕度/(%)绝缘体最大应力/MPa 高韧性树脂

(60 MPa)强度裕度/(%)x方向 1.264 31546 0.39036 15270.43 y方向 3.6323 10912 1.0154 5809.00 z方向 1.3263 30059 0.34918 17083.11 表 10 正弦振动试验分析结果

Table 10. Analysis results of sinusoidal vibration test

工况 导体最大应力/MPa 铝合金

(400 MPa)强度裕度/(%)绝缘体最大应力/MPa 高韧性树脂

(60 MPa)强度裕度/(%)x方向 2.8398 13985 0.27292 21884.46 y方向 6.7773 5802 0.74832 7917.96 z方向 3.0565 12987 0.23768 25144.03 表 11 随机振动试验分析结果

Table 11. Random vibration test analysis results

工况 导体最大

应力/MPa铝合金

(400 MPa)强度

裕度/(%)绝缘体最大

应力/MPa高韧性树脂

(60 MPa)强度

裕度/(%)x 方向 62.003 545 1.8129 3209.61 y 方向 124.88 220 5.0756 1082.13 z 方向 62.04 545 1.5629 3739.02 注 比例因子值为3σ。 表 12 冲击响应谱试验分析结果

Table 12. Impact test analysis results

工况 导体最大

应力/MPa铝合金

(400 MPa)强度

裕度/(%)绝缘体最大

应力/MPa高韧性树脂

(60 MPa)强度

裕度/(%)x方向 69.558 475 3.3484 1691.90 y方向 245.46 63 39.622 51.43 z方向 69.335 477 5.8245 930.13 -

[1] 李莲, 魏威. 基于财务管理视角的SpaceX公司火箭低成本分析及启示[J]. 中国航天, 2018(8): 51-55 doi: 10.3969/j.issn.1002-7742.2018.08.016LI Lian, WEI Wei. Analysis and enlightenment on the low cost of SpaceX’ Rocket based on the perspective of financial management[J]. Aerospace China, 2018(8): 51-55 doi: 10.3969/j.issn.1002-7742.2018.08.016 [2] 钟群鹏, 有移亮, 张峥, 等. 机械装备构件轻量化主要技术途径的探讨[J]. 机械工程学报, 2012, 48(18): 2-6 doi: 10.3901/JME.2012.18.002ZHONG Qunpeng, YOU Yiliang, ZHANG Zheng, et al. On the main technical ways to lightweight mechanical equipment components[J]. Journal of Mechanical Engineering, 2012, 48(18): 2-6 doi: 10.3901/JME.2012.18.002 [3] 孔令高, 苏斌, 关燚炳, 等. 行星等离子体探测技术[J]. 地球与行星物理论评, 2021, 52(5): 459-472KONG Linggao, SU Bin, GUAN Yibing, et al. Planetary plasma measurement technology[J]. Reviews of Geophysics and Planetary Physics, 2021, 52(5): 459-472 [4] WIlSON G R, MALDONADO C A, ENLOE C L, et al. The integrated miniaturized electrostatic analyzer: a space plasma environment sensor[J]. Review of Scientific Instruments, 2020, 91(12): 123302 doi: 10.1063/5.0019354 [5] 孔令高, 张爱兵, 王世金, 等. 基于SIMION软件的空间等离子体探测器的数值仿真[J]. 中国空间科学技术, 2012, 32(4): 71-76 doi: 10.3780/j.issn.1000-758X.2012.04.010KONG Linggao, ZHANG Aibing, WANG Shijin, et al. Numerical simulation analysis of space plasma detector based on SIMION[J]. Chinese Space Science and Technology, 2012, 32(4): 71-76 doi: 10.3780/j.issn.1000-758X.2012.04.010 [6] GAO Tianfeng, KONG Linggao, SU Bin, et al. Design and simulation of the detector for outer heliosphere pickup ions[J/OL]. Journal of Beijing University of Aeronautics and Astronautics: 1-17[2022-03-02]. https://doi.org/10.13700/j.bh.1001-5965.2021.0243 [7] 高玉玲, 唐成, 陈兴泉, 等. 某型战斗部样品离心加速度试验误差分析[J]. 环境技术, 2018(S1): 153-156 doi: 10.3969/j.issn.1004-7204.2018.z1.032GAO Yuling, TANG Cheng, CHEN Xingquan, et al. Centrifugal acceleration test deviation analysis of a certain type of warhead sample[J]. Environmental Technology, 2018(S1): 153-156 doi: 10.3969/j.issn.1004-7204.2018.z1.032 [8] 孙杰明, 杨静静, 马海涛. 正弦振动试验参数及其数学描述[J]. 实验室科学, 2020, 23(2): 65-68 doi: 10.3969/j.issn.1672-4305.2020.02.015SUN Jieming, YANG Jingjing, MA Haitao. Sinusoidal vibration test parameters and mathematical description[J]. Laboratory Science, 2020, 23(2): 65-68 doi: 10.3969/j.issn.1672-4305.2020.02.015 [9] 刘阳, 熊望娥, 申维娜, 等. 基于ANSYS的某航天光学指向摆镜系统的随机振动分析[J]. 机械设计与制造, 2010(4): 18-20 doi: 10.3969/j.issn.1001-3997.2010.04.008LIU Yang, XIONG Wang’e, SHEN Weina, et al. Random vibration analysis on swing mirror system of space optical based on ANSYS[J]. Machinery Design & Manufacture, 2010(4): 18-20 doi: 10.3969/j.issn.1001-3997.2010.04.008 [10] 石蒙, 彭扬林, 刘洪英, 等. 冲击响应谱试验技术研究进展[J]. 环境技术, 2021, 39(5): 47-51,61 doi: 10.3969/j.issn.1004-7204.2021.05.020SHI Meng, PENG Yanglin, LIU Hongying, et al. Development of shock response spectrum test research[J]. Environmental Technology, 2021, 39(5): 47-51,61 doi: 10.3969/j.issn.1004-7204.2021.05.020 [11] MEDELLIN-CASTILLO H I, ZARAGOZA-SIQUEIROS J. Design and manufacturing strategies for fused deposition modelling in additive manufacturing: a review[J]. Chinese Journal of Mechanical Engineering, 2019, 32(1): 53 doi: 10.1186/s10033-019-0368-0 [12] 刘景博, 刘世锋, 杨鑫, 等. 金属增材制造技术轻量化应用研究进展[J]. 中国材料进展, 2020, 39(2): 163-168 doi: 10.7502/j.issn.1674-3962.201808002LIU Jingbo, LIU Shifeng, YANG Xin, et al. Progress in lightweight application research of additive manufacturing technology[J]. Materials China, 2020, 39(2): 163-168 doi: 10.7502/j.issn.1674-3962.201808002 [13] HYER H, ZHOU L, BENSON G, et al. Additive manufacturing of dense WE43 Mg alloy by laser powder bed fusion[J]. Additive Manufacturing, 2020, 33: 101123 doi: 10.1016/j.addma.2020.101123 [14] 何先定, 吴凌, 安治国. 选区激光熔化成形AlSi10 Mg铝合金零件支撑结构的研究[J]. 锻压技术, 2020, 45(9): 113-117,136HE Xianding, WU Ling, AN Zhiguo. Research on support structure for AlSi10 Mg aluminum alloy parts by selective laser melting[J]. Forging & Stamping Technology, 2020, 45(9): 113-117,136 [15] 顾冬冬, 张红梅, 陈洪宇, 等. 航空航天高性能金属材料构件激光增材制造[J]. 中国激光, 2020, 47(5): 0500002 doi: 10.3788/CJL202047.0500002GU Dongdong, ZHANG Hongmei, CHEN Hongyu, et al. Laser Additive manufacturing of high-performance metallic aerospace components[J]. Chinese Journal of Lasers, 2020, 47(5): 0500002 doi: 10.3788/CJL202047.0500002 [16] 马玉斐, 滕强. 加筋球面壳稳定承载能力研究[J]. 舰船科学技术, 2018, 40(17): 62-67 doi: 10.3404/j.issn.1672-7649.2018.09.012MA Yufei, TENG Qiang. Research on the stable bearing capacity of reinforced spherical shell[J]. Ship Science and Technology, 2018, 40(17): 62-67 doi: 10.3404/j.issn.1672-7649.2018.09.012 -

-

下载:

下载: